matena innovate! center

Materialien – Technologien – Nachhaltigkeit

Forschung schneller zur Marktreife zu führen – das ist das Ziel des ersten „innovate! center“, das im Dezember 2024 an der Universität Bremen gegründet wurde. Mit dem „matena innovate! center“, eine Abkürzung für Materialien – Technologien – Nachhaltigkeit, konzentriert sich die Universität Bremen auf das Potenzial innovativer Materialien, um nachhaltige Lösungen für technologische Herausforderungen zu entwickeln. Dies fördern wir über einen Zeitraum von maximal zehn Jahren mit bis zu 30 Millionen Euro.

Im „matena innovate! center“ werden Forschende aus den Materialwissenschaften mit Fachleuten aus dem Transfer- und Innovationsmanagement zusammenarbeiten, um etwa Patentierungen oder die Gründung von Start-ups voranzutreiben. Das Zentrum wird maßgeblich durch das MAPEX Center for Materials and Processes unterstützt und fördert Innovationen durch enge Zusammenarbeit von Materialwissenschaftler:innen und Expert:innen für Transfer- und Innovationsmanagement. Es schafft damit neue Möglichkeiten für die Materialwissenschaften und stärkt die Brücke zwischen Forschung und Anwendung. Zahlreiche Partner aus Forschung und Industrie haben bereits Interesse an einer Kooperation bekundet.

Start mit drei Pilotprojekten

Die Arbeit im „matena innovate! center“ beginnt mit drei Pilotprojekten. Im Fokus stehen dabei die stationäre Energiespeicherung für regenerative Energien, nachhaltige Futtermittel für die Aquakultur und Sensormaterialien für eine umweltfreundliche und sichere Wasserstoffwirtschaft. Die Herstellung von wiederaufladbaren wässrigen Zink-Ionen-Batterien soll für die stationäre Energiespeicherung beschleunigt werden, da hier ein Hebel für den Ausbau von Wind- und Solarenergie liegt. Die Batterien sind eine sicherere, kostengünstigere und umweltfreundlichere Alternative zu Lithium-Ionen-Batterien.

- Use Swarf: Ziel des Projekts ist das Upcycling von Schleifschlamm – ein Abfallprodukt, das bei Schleifarbeiten, insbesondere in der Metallverarbeitung, entsteht. In Deutschland fallen jährlich knapp 200.000 Tonnen davon an. Die beteiligten Wissenschaftler:innen entwickeln ein Verfahren, um Schleifschlamm als hochwertige Ressource wiederzuverwenden: Er kann zur Herstellung von Verschleißschutzschichten erneut eingesetzt werden.

- Twinspace: Das Projekt entwickelt ein neuartiges Robotersystem, um Leichtbaukomponenten in der Luftfahrtindustrie herzustellen. In dem Verfahren sollen Carbonfasern automatisiert aufeinander abgelegt und damit Produktionskosten gesenkt sowie die Energieeffizienz gesteigert werden. Mithilfe des Robotersystems sollen zudem zeit- und materialintensive Testläufe durch Simulationen und Prozesse in Echtzeit simuliert werden. Gelingen kann das mit sogenannten semantischen digitalen Zwillingen. Dabei handelt es sich um digitale Modelle der Produktionsanlage, die physikalische Modelle mit datenbasierten KI-Technologien kombinieren.

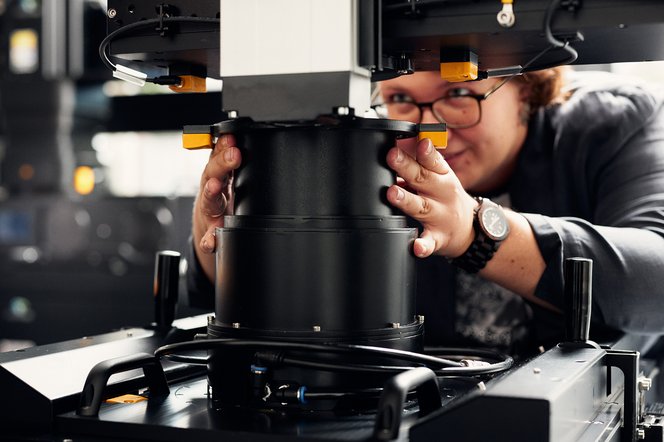

- Ostenit: Dieses Projekt widmet sich einem neuartigen optischen Sensor, der die Qualität und Ressourceneffizienz bei der Oberflächenbehandlung von Stahlprodukten steigern soll. Der Sensor soll die beim industriellen Verfahren zur Härtung von Stahloberflächen, dem Nitrierprozess, wachsende Schicht direkt am Bauteil erfassen und das aktive Einstellen ermöglichen. Durch die direkte Randzonenüberwachung am Bauteil, mittels der neuen In-Prozess-Sensorik, lassen sich erhebliche Energieeinsparungen erzielen.

- Das Projekt Nachhaltige Gasaufbereitung im Stahlwerk adressiert das immense CO2-Aufkommen bei der Stahlerzeugung und dessen Aufbereitungsproblem. Kohlendioxidhaltige Gase, die bei der Stahlerzeugung entstehen, können mithilfe von katalytischer Gasaufbereitung umgewandelt werden. Dabei entstehen Stoffe, die anschließend als Energiequellen oder Rohstoffe weiterverwendet werden können. Im Projekt soll diese katalytische Gasaufbereitung im Zusammenspiel mit Wasserstoff genutzt werden, um synthetischen Kraftstoff zu erzeugen.

Kontakt